建設市場で発表されている接着剤組成物の中で、冷間溶接は特に注意に値します。

このツールは、さまざまな材料の表面を接合するためのものです。

冷間溶接を使用した後、2つの部品が1つの一体構造を形成します。

冷間溶接の構成

冷間溶接は、シートまたは白と茶色の層からの顆粒材料の形です。組成物には、エポキシ樹脂とアミン樹脂、硬化剤、鉄フィラーが含まれます。

使用のために、活性物質を混合するための小さな材料片がシートから分離されています。この後初めて、コンポーネントが相互に作用し始めます。

冷間溶接の範囲

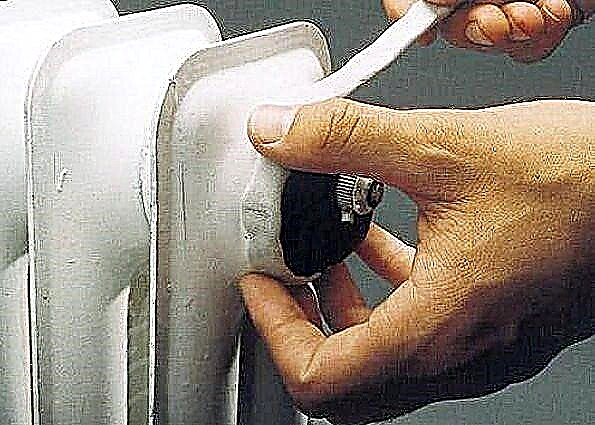

•パイプ、金属タンク、ラジエーターの漏れの排除、

•パイプライン要素の接続

•機器の修理(建設、ガーデニング、家庭用)、

•木製部品などの接続

重要なメリット

•2つの表面を強力に接続し、

•攻撃的な環境への耐性

•通常の溶接ではアクセスが困難な場所で、水の供給を妨げることなく、構造を解体することなく、修理作業を行うことができます。

•火炎および可燃性雰囲気の近くで溶接作業を行う。

•加熱されない容器を加圧し、

•無駄なく使用され、

•プロセスのエネルギー強度が低い

•専門家の関与なしに手頃な価格で使用する方法。

冷間溶接を使用するすべてのニュアンスを提供するには、材料の欠点を理解する必要があります。

冷間溶接を使用するすべてのニュアンスを提供するには、材料の欠点を理解する必要があります。

•部品の表面の予熱が必要です。

•力の作用には衝撃荷重が必要な場合があります。

•一部の表面は、研磨前に処理が必要です。

•使用済みパーツのサイズ制限。

冷間溶接の種類

同じ特性とプロパティを持ついくつかのオプションが利用可能です。

•一貫性(液体および粘土)、

•意図したとおり(ユニバーサル、配管、金属、水中での使用など)。

溶接は、意図した表面にのみ使用してください。命令に違反した結果は、ゼロまたは脆弱になります。

最も信頼性が高いのは、接着力の高い高温組成物です。

冷間溶接の使用説明書

1.接着剤を塗布する前に、表面を準備する必要があります。これを行うには、サンドペーパーで接着される部分の一部を消去します。次に、脱脂のためにアルコール含有溶液またはアセトンで完全に処理する必要があります。高品質の準備により、堅固な接合面が保証されます。

2.少量の材料を冷間溶接から分離し、指でこねて弾力性を与えます。完成品は、粘土の構造と茶色の色合いを獲得します。

3.マッシュ材をパーツの接続箇所に塗布し、クランプで固定します。パイプは束にしてしっかりと包み、1時間放置できます。この間、溶接は硬くなり、さらに加工できます(ドリル、ねじなど)。最後に、接着剤組成物は1日で硬化します。

漏れたパイプで作業を行う必要があり、水の供給を止めることができない場合は、しわくちゃの材料を穴に押し付け、固まるまでしっかりと保持します。層間剥離を防ぐために、溶接ファスナーの周りのハーネスを締め、少なくとも1時間放置します。

漏れたパイプで作業を行う必要があり、水の供給を止めることができない場合は、しわくちゃの材料を穴に押し付け、固まるまでしっかりと保持します。層間剥離を防ぐために、溶接ファスナーの周りのハーネスを締め、少なくとも1時間放置します。

溶接による表面補修の結果は、それらが実行される条件にも依存します。湿度は材料特性の変化に影響しません。そして気温は+ 5°より低くてはいけません。

冷間溶接は、-15°〜+ 35°の温度条件で保管することをお勧めします。接着剤組成物は+ 150°で特性を失います。したがって、保管の際はヒーターから離れた場所を探す必要があります。

冷間溶接の継手の種類

溶接は、以前に洗浄された表面の方向性のある変形を同時に引き起こし、モノリシックな高強度接続が形成される応力状態の増加を引き起こす特別なデバイスを使用して実行されます。溶接継手の品質は、接触面の初期の物理化学的状態、圧力(圧縮力)、および溶接時の変形の程度によって決まります。また、変形スキームと圧力を加える方法(静的、振動)にも依存します。ワークピースの塑性変形のスキームに応じて、溶接はスポット、縫合、および突合せになります。冷間溶接は、例えば、アルミニウム、銅、鉛、亜鉛、ニッケル、銀、カドミウム、鉄を接続できます。熱に敏感な、または金属間化合物を形成する異種金属を接続する場合、冷間溶接の利点は他の溶接方法よりも特に優れています。

長所と短所

冷間溶接の利点は、溶接されたワークピースを加熱するために強力な電源を必要としないことです。金属の冷間溶接中の溶接部は不純物で汚染されておらず、高い均一性と高い耐食性と電気抵抗の安定性を備えています。溶接のための部品の準備とモードパラメータの監視の単純さ、補助材料の欠如、ガスと熱の放出、リモート制御の能力とプロセスの速度により、冷間溶接はハイテクになり、高度な資格を持つ溶接工は必要ありません。冷間溶接の短所としては、溶接する材料の範囲が比較的狭く(延性の高い金属と合金のみが溶接されます)、突合せ溶接の許容量の大きさにより、かなりの金属コストがかかります。

冷間溶接は、電気設備や、熱交換器や家庭用電化製品の製造における電気設備や、アルミ線と銅線、および銅ラグ付きアルミ線を接続するための輸送で広く使用されています。冷間溶接の一種として、超音波溶接が考えられます-超音波振動を適用した圧接。

冷間溶接とは

日常生活におけるこの概念の下では、原則として、2つの異なる要素を1つの分離不可能なアセンブリに接続するために使用される特別な接着剤組成物を意味します。この記事で検討されるのは、この解釈です。

注意!多くの人々は、この接着方法を、業界で使用されている冷間溶接と混同しています。製造プロセスでは、ある物質の接触面からの分子が高圧下で別の物質に拡散します。

金属の冷間溶接

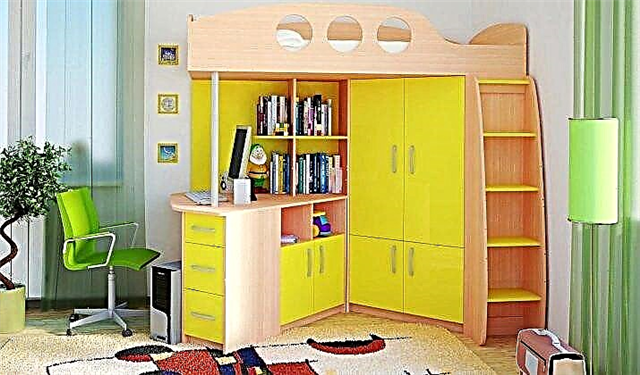

金属を接着するこの方法は、自動車サービスなど、家庭用と業務用の両方のニーズに使用できます。家庭用、接続に最適:

- 鋼水パイプ

- 鋳鉄下水道、

- 暖房ラジエーター、

- その他の金属容器(タンク、バレル、キャニスターなど)。

注意!このタイプの接続は、ガス溶接または電気溶接の完全な代替ではありません。これは主にシーリングを目的としており、力の作用中に負荷がかかることを意図していません。

金属の接着には、次のタイプの冷間溶接を使用できます。

- 金属用。信頼性が高く、耐久性に優れています。

- ユニバーサル。金属製品だけでなく、木材やプラスチックの接合にも適しています。

- 自動車。これらには、高い機械的ストレスに耐えるのに役立つ特別な添加剤が含まれています。

- 耐熱性。このような溶接によって接着された部品は、1500°Cまでの熱に耐えることができます。

- 耐水性。この組成物は水中での作業に使用できます。

自動車の冷間溶接は、振動や極端な温度の影響を受けません。耐薬品性に優れています。そのような接着剤は修理に使用されます:

- サイレンサーと排気管、

- ラジエーター

- ガソリンタンク

- ボディワーク。

市場では、これらの製品は国内および海外のメーカーの両方によって代表されています。金属を接着するための最も人気のあるブランド:

リノリウムの冷間溶接

この手順は、PVCコーティングに化学的に影響します。実際、接着剤はリノリウムの2つのストリップの端を溶かします。次に、それらは焼結され、接合部にはタイトでほとんど感知できない継ぎ目が残ります。

注意!このような作業では、注意が必要です。溶剤は溶接の一部です。したがって、このような接着剤が誤ってコーティングに入ると、攻撃的な物質がコーティングを汚す可能性があります。

この接続方法は、あらゆるタイプのリノリウムに適しています。この方法は非常に簡単で、特別な装置は必要ありません。必要なコンポーネントはすべて冷間溶接キットで提供されます。作業コストは低く、迅速に行われます。この方法で接続することは、絶縁材がコーティングの下に追加されている場合にのみ推奨されません。

リノリウム用接着剤は、2つの主要コンポーネントで構成されています。

- 溶剤

- フィラー(液体PVC)。

構成におけるこれら2つの部分の比率に応じて、そのような床材の溶接には3つのタイプがあります。

- タイプA.溶剤の割合が高い。このような接着剤は、リノリウムの2つのストリップ間の距離が1 mm未満の場合に使用されます。液体のコンシステンシーにより、このようなソリューションは、PVCシート間の隙間に簡単に浸透します。針の形のノズルを持っていることを確認してください。この接着オプションは、家庭での使用に最も適していると考えられています。

- タイプC。溶剤の含有量が少ない。したがって、そのような混合物はより濃厚です。コーティングのギャップが2〜4 mmの接合に最適です。このツールは、ノズルの有無にかかわらず使用できます。このオプションを使用すると、PVCの不均一なエッジを接着できます。

- T型。そのような組成物は家庭ではめったに使用されません。主に多成分材料の接合に使用されます。 T字型のノズルでは、表面が製品をすばやく吸収できず、その結果、焼結が大幅に改善されます。

接着剤の消費はその構成に依存します。したがって、より流動性の高いバージョンAでは、継ぎ目25メートルあたり平均50〜60 mlが消費されます。同じ距離でCを入力すると、1.5倍以上必要になります。

リノリウムの溶接の主なブランド:

プラスチックの冷間溶接

プラスチック部品の接着は、冷間溶接のもう1つの価値あるアプリケーションです。日常生活で大量のプラスチックが使用されているため、このタイプの接続は、このような製品の修理に不可欠なアシスタントになっています。

- 金属プラスチックパイプライン、

- バンパーカー

- 釣り竿

- 園芸工具

- 観光弾薬

- 各種プラスチック製品。

助けて!原則として、金属元素の組成に関してプラスチック溶接にはそれほど厳しい要件は適用されません。ただし、ここでは、製品のその他の動作条件(温度、湿度)も考慮する必要があります。そして、状況に応じて接着剤を拾います。

プラスチックの冷間溶接の構成は、リノリウムよりも金属の接着剤を連想させます。その組成はベースとしてエポキシ樹脂を含んでいます。そして、フィラーは金属または鉱物粉末です。接続中の加熱プロセスがないため、部品の変形の可能性が排除されます。これは、プラスチックを扱うときに特に重要です。

要素を焼結するには、表面の一方に接着剤を塗布し、もう一方をそれに押し付け、小さなプレスまたはクランプで固定します。プラスチックパイプで作業する場合、耐湿溶接を使用する必要があります。この場合の硬化時間中に要素を修正するには、特別なハーネスが最適です。

以下の製品は、プラスチックの接着に適しています。

- ポキシポール、

- Mastix、

- 二番目

- スーパーエポキシモーメント、

- ダイアモンド

- チタン

- AVS Crystal。

アルミ冷間溶接(シルミン)

従来のガス溶接を使用してアルミニウム要素を相互に接続することは、鋼鉄よりもはるかに困難です。これには2つの理由があります。

- 金属の低融点(660°C)、

- 戸外での急速酸化。

したがって、アルミニウム製品を固定するには、冷間溶接がしばしば使用されます。アルゴンで作業する場合のように、シンプルで安価で、専門的なスキルは必要ありません。接着剤は、このような製品の修理のために、さまざまな国内状況および小規模産業(自動車サービス)で使用されています。

- ラジエーター

- ボート

- ミキサー

- タンク、コンテナ、

- ウィンドウプロファイル。

シルミンの溶接のコンポーネントは、金属を接合するための接着剤とほとんど同じです。部品はエポキシ樹脂と金属粉です。特にアルミニウムで作業するために追加できる追加の添加剤には、わずかな違いがあります。

使いやすさと低コストにより、時間だけでなくお金も節約できます。そして、シルミンの冷間溶接中の酸化プロセスの排除は、そのような接続に強度を与えます。

注意!高圧下でレシーバー、エアコレクター、その他の容器を密閉するために接着剤を使用することは推奨されません。

アルミニウム製品を接着する場合、コンポーネントを混合するとき、硬化プロセスが20〜30分で始まることに注意してください。したがって、この間に準備した面に接着剤を塗布する必要があります。次に、ブランクを互いに押し付けて、この位置で約1時間固定する必要があります。最終凝固は3時間以内に行われます。

ロシア市場では、次の製品がアルミニウム溶接で最も高い評価を受けました。

- WURTH Liquid、

- チタン

- 冷間溶接パーマテックス、

- コスモプール819、

- Mastix、

- ASTROhimACE-9305、

- アブロ鋼。

セラミックスの冷間溶接

このタイプの接着剤は最も一般的です。したがって、ファイアンスに加えて、プラスチックなどの他の材料での作業にも適しています。ただし、セラミック専用に使用される特殊な化合物があります。

この溶接は、湿った脂っこい顔に対処するために他のものよりも優れています。それを使用する場合、接着面を完全にきれいにする必要はありません。それはそのような製品を修理するために使用されます:

- シンク

- 便器

- セラミックタイル

- 他の陶器の家具。

この溶接の特徴は、ほとんど目立たない継ぎ目が残ることです。接着剤のブランドに応じて、完全に固化する期間は1時間から1日までさまざまです。セラミック要素を相互に接続するために使用される主な種類の溶接:

木材の冷間溶接

このタイプの接着剤は、木製製品の修理に使用されます。

そのような溶接の助けを借りて、木製の装飾品を復元し、亀裂をなくし、ブラケットと釘から穴をふさぐことができます。これは非常に一般的なタイプの溶接ではありません。これは、日常生活および生産におけるこの材料の特異性と使用の制限に関連しています。

適用方法は、金属、プラスチックを接着するときに使用される方法と似ています。表面を準備し、適用して、滑らかにします。乾燥時間は約30分です。接着剤は耐湿性があり、自然に広がるのを防ぐのに十分な厚さがあります。

木材での作業に最も適した化合物は次のとおりです。

- Penosil Premium FastFix Wood、

- ABRO AS-224、

- ダイヤモンドツリー。

コンクリートの冷間溶接

この製品は、一部の製品をコンクリートで固定するためのものです。これは、コンクリートがかなり吸湿性の材料であり、実際には湿気を吸収しないためです。したがって、そのような冷間溶接は接着能力が向上するという事実にもかかわらず、コンクリート表面にいくつかの製品を固定するため、または小さな要素を一緒に接続するためにのみ使用することをお勧めします。

- 彫刻や記念碑の接着剤の断片、

- 取り付けボックスと電気設備を修正し、

- ケーブルチャネルを閉じる

- コンクリート床の修理、

- クラックをカバーする。

接着剤は、準備ができてから20分後に硬化し始めます。最終的に接着された製品は、接合後1.5時間以上の負荷を受けることができます。

コンクリート用接着剤の主なタイプ:

冷間溶接の使い方

さまざまな種類の接着剤には、独自の特性と特徴があります。いくつかの化合物は普遍的です。その他は特定の材料に適用されます。溶接は、凝固期間とその構成要素が異なる場合があります。ただし、ワークフロー全体をいくつかの段階に分割できる一般的なルールがあります。

- 表面処理。このステップでは、接着剤の端を古い汚れ(塗料、錆)から取り除きます。接着力を上げるには、研磨剤で表面粗さを大きくすることをお勧めします。ほとんどの場合、ジョイントは溶剤で脱脂し、乾燥した材料のみを接着する必要があります。

- 指示を学ぶ。使用する前に、使用する溶接の主な特性、つまり組成、凝固時間などをよく理解しておく必要があります。

- 混合物の準備。接着剤の種類に応じて、2つの成分を1つの物質に混合します。溶接コンポーネントは、2つの異なるチューブ、または1つの材料を使用したコアと別の材料を使用したシースで構成される共通のバンドルにすることができます。プラスチックの均質な塊が現れるまで、両方の成分を混合する必要があります。

- 接着剤塗布。組成物の準備ができたら、特別なノズル、スパチュラ、またはその他のツールを使用して、隣接する表面に塗布します。次に、焼結面をクランプ、クランプ、またはある種のプレスで固定します。

- 最終硬化後、接着されたアセンブリは使用できるようになります。必要に応じて追加の処理を行うこともできます。

注意!完全な乾燥時間は溶接のタイプに依存し、指示に示されています。

冷間溶接アプリケーション

このタイプの要素の接続の範囲は十分に広いです。日常生活や職場で、さまざまな種類の物質を使用して一時的および恒久的に修理する場合、これらすべての状況で冷間溶接が最適なソリューションです。

この方法で剥離できる主な材料:

- 各種金属

- プラスチック

- ガラスとセラミック

- リノリウム

- コンクリートと石

- 木。

特殊な溶接により、強い加熱や湿度の高い場所でも特性を維持できる要素を接着できます。

冷間溶接に耐えられる温度はどれくらいですか?

各接着剤パッケージは常に、使用できる温度範囲を示しています。ほとんどのブランドは、140°Cまでの熱に耐えることができますが、260°Cまではそれほど頻繁ではありません。ただし、接着された部品を1500°Cに加熱できる高温動作用に設計された特別なものがあります。通常、これらは、動作中にかなりの熱にさらされる非鉄金属製の製品を接続するときに使用されます。

冷間溶接は電流を流しますか

このタイプの単一の接着剤には導電性がありません。誘電体であるエポキシ樹脂または液体PVCの組成以来。したがって、冷間溶接をどの材料に選択するかは重要ではありません(金属、プラスチックなどの場合)。電気は流れません。

無線電子機器のプロセッサにブリッジを構築する場合など、導電性を確保する必要がある場合は、「接触子」タイプの特別な導電性接着剤を使用することをお勧めします。しかし、それは冷間溶接とは何の関係もありません。

冷間溶接の構成

接着剤は2成分の物質であり、その要素は使用中に互いに反応し、部品の接着の基礎を形成します。エポキシ樹脂または溶剤の形の最初の成分は、質量の均一性と延性に関与します。金属粉末または液体PVCの形の2番目は、フィラーとして使用されます。硫黄やその他の添加剤などの他の物質は、使用する構造物の接着に応じて、溶接に必要な特性を与えます。

冷間溶接の利点

冷間溶接を使用すると、非鉄、貴金属、非鉄金属のパーツを接続したり、異種金属(ケーブルまたはワイヤーのアルミニウムワイヤーに銅ロウ付け)を接続したりできます。基本的には、高温に耐えられない金属を接続する必要がある場合に使用します。

また、次のような利点もあります。

- 加熱がないため、接着製品の変形がありません。

- シームの信頼性とその精度の向上。

- 無駄の完全な欠如。

- エネルギーコストはかかりません。

- 冷間溶接の経験は必要ありません。

- ツールは必要ありません。

- ガスや煙の排出がない、プロセスの環境に優しい100%。

- 一部の状況では、これが唯一のオプションです(爆発物が保管されているコンテナの修理)。

冷間溶接の特徴と構成

実際、これは接着剤です。

- 溶接マスの可塑性と均一性を提供するエポキシ樹脂。彼女がメインです。

- 金属成分はフィラーです。

- 余分な成分。リストは大きく、ほとんどの場合メーカーは硫黄を使用しています。

市場には2種類があります:接着剤冷間溶接の1コンポーネント(準備完了)と2コンポーネント。

継手の品質は、組成(コンポーネント)自体、溶接される表面の清浄度、および冷間溶接の使用規則に影響されます。すべての条件が満たされている場合、溶接は耐久性があります。確かに、他のタイプの溶接によって作られた継ぎ目がはるかに強いことを示す必要があります。したがって、冷間溶接は非耐力構造の接合と軽微な修理にのみ使用できます。

接着剤成分の組成は変化する可能性があり、それは材料が耐えられる温度に依存します。使用説明書はこのインジケーターを決定し、その要件が守られている場合、溶接は強く、説明書に指定された温度制限に耐える必要があります。

冷間溶接用の主なタイプの接着剤は、+ 260℃までの温度に耐えることができます。しかし、市場には+ 1316Cの温度限界を持つ種があります。従来の溶接方法では対応できない場所で使用されます。

その構成では、使用される接着剤は次のいずれかになります。

- プラスティシン、これは使用前に混練する必要があるバーです。

- 液体。これは、ベースに硬化剤が追加された2成分オプションです。

冷間溶接技術

- 接続された2つのパーツの表面をクリーニングする準備プロセス。アセトンでの脱脂。表面がざらざらになるようにする必要があるので、目の粗いサンドペーパーを使います。

- 接続に液体接着剤を使用する場合は、硬化剤と混合する必要があります。この場合、温度は通常解放されます。 「プラスチシン」を使用する場合は、塗布する前に手でよくこねる必要があります。

- 作業状態では、接着剤の持続時間は3分以下であるため、溶接ゾーンにすばやく塗布する必要があります。

- 次に、2つの金属製品が相互接続されます。これはオプションの条件ですが、クランプを使用して圧力をかけることができます。

冷間溶接にはどのくらい時間がかかりますか?それはすべてその構成と製造元に依存しますが、範囲は非常に広く、1時間から8時間です。

注意!冷間溶接は急速に硬化するため、接着剤が付着しないように、使用前に手を水で濡らすことをお勧めします。

ここでは、冷間溶接のしくみに関する質問に答えるこのような単純な技術を紹介します。指示に厳密に従っている場合は、溶接が強くなるはずです。指示が添付されているコールドコンパウンドの特性に必ず違反することになるアマチュアパフォーマンスを行わないでください。

鋳鉄の冷間溶接では、ほとんどの場合、接着剤組成物は使用されません。ここでは、完全に異なる溶接技術で、電極が使用されますが、金属は加熱されません。鋳鉄の冷間溶接の技術は実際には非常に複雑であり、その経験の浅い溶接機だけでは実行できません。接着剤は、軽微な修理や問題の一時的な解決に使用できます。

冷間溶接-使用に関する推奨事項

ほとんどの場合、このタイプの接続は自動車の修理作業に使用されます。このようにして、サイレンサー、ラジエーター、ガスタンクが溶接されます。最も重要なことは、目的に合った正しい構成を選択することです。高温下で動作する部品やアセンブリには、耐熱性材料の使用が必要であると理解されています。金属の溶接にはユニバーサルタイプの接着剤を使用しないでください。金属フィラーを含む組成物を適用することをお勧めします。

加圧下で作動する部品には冷間溶接を使用しないでください。この溶接は引張強度が低く、このような条件下ではシームは長時間機能しません。冷間溶接のプロセスを使用して、継ぎ目が耐えられる温度が高いほど、その強度特性が高くなることを理解する必要があります。

ご覧のとおり、冷間溶接には優れた特性があります。そして、それらの中で最も重要なのは、使いやすさです。当サイトのこのページにあるビデオ-冷間溶接とは何か-を必ずご覧ください。

製品の利点は次のとおりです。

- 手頃な価格。

- 乾燥後のひび割れなし。

- シンプルなアプリケーション。

- 固化後の信頼性が高い。

- モデリングへの応用の可能性。

- 収縮なし。

- 温度上昇に対する耐性。

冷間溶接には欠点がないと言えますが、限界があります。その場合、そのような接着剤に大規模なものが期待される場合、エポキシ組成物の控えめな特性が欠点のように見えることがあります。しかし、それでも、この物質を従来のブランクの接合方法と比較することはできません。電気アーク溶接は、常に2つの木製部品を固定するねじと同様に、金属接合をより効果的に提供します。接着剤とは、迅速な修理の緊急方法を指します。または、製品の分離部分をシミュレートして硬化エポキシ化合物で置き換える必要がある場合に使用されます。